Những yếu tố để nâng cao chất lượng cắt laser kim loại bao gồm:

1. Công suất nguồn laser

Công suất nguồn laser là yếu tố quan trọng nhất ảnh hưởng đến chất lượng cắt. Công suất càng cao thì khả năng cắt vật liệu càng mạnh, độ sâu xuyên cắt càng lớn.

Công suất laser thường được đo bằng đơn vị Watt hoặc kW. Công suất càng lớn thì khả năng cắt kim loại càng tốt, tuy nhiên công suất quá lớn cũng sẽ làm hao tổn năng lượng và tăng chi phí vận hành.

2. Độ dày vật liệu cắt laser

Độ dày vật liệu cần cắt càng lớn thì công suất laser cần lớn, thời gian cắt càng dài. Ngoài ra, khi cắt vật liệu dày cần lưu ý:

– Tốc độ cắt chậm để đảm bảo độ chính xác

– Cân đối lượng khí phun và áp suất phù hợp

– Sử dụng thấu kính phù hợp để tập trung tia laser

3. Tốc độ cắt của máy cắt laser

Tốc độ cắt càng cao thì càng rút ngắn được thời gian cắt. Tuy nhiên, tốc độ cắt quá nhanh sẽ làm giảm độ chính xác và chất lượng bề mặt.

Do đó cần cân đối tốc độ sao cho phù hợp với độ dày, loại vật liệu cắt để đảm bảo chất lượng tốt nhất.

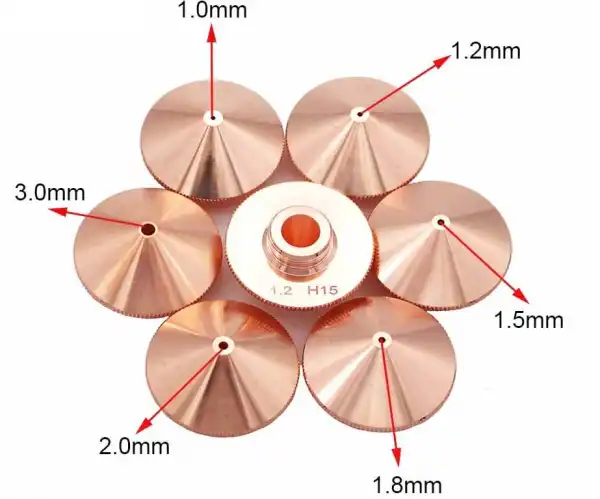

4. Bép cắt, thấu kính laser

Bép cắt và thấu kính laser có tác dụng tập trung tia laser trước khi chiếu xuống bề mặt kim loại.

Kích thước lỗ bép, đường kính thấu kính phù hợp sẽ giúp tập trung tối đa năng lượng lên vùng cắt nhỏ gọn, tăng hiệu suất cắt và độ chính xác.

5. Khí cắt

Dòng khí được cung cấp đến vùng cắt có tác dụng làm nguội bề mặt cắt, đẩy cạn mạt văng ra khỏi vùng cắt.

Lựa chọn loại khí phù hợp (khí trơ, khí oxy hay hỗn hợp khí) và điều chỉnh áp suất, lưu lượng khí thích hợp sẽ giúp quá trình cắt được tốt nhất.

6. Ảnh hưởng của độ dài tiêu cự đến chất lượng cắt laser kim loại

Tiêu cự là khoảng cách từ bép cắt máy đến bề mặt kim loại. Độ dài tiêu cự càng xa thì đường kính chùm tia laser đến bề mặt càng lớn, dẫn đến giảm cường độ và ảnh hưởng xấu tới khả năng cắt.

Vì vậy, cần đảm bảo khoảng cách tiêu cự phù hợp để đưa năng lượng tia laser tới vật liệu cắt được tối ưu nhất.

Các yếu tố đánh giá chất lượng cắt laser

Để đánh giá chất lượng cắt laser cần xem xét các yếu tố sau:

– Độ chính xác kích thước: So sánh kích thước thực tế với yêu cầu thiết kế

– Độ láng mịn bề mặt cắt: Quan sát bề mặt cắt, càng ít vết xước và bám dính càng tốt

– Độ chính xác góc cắt: Đo lại các góc cắt so với thiết kế

– Khoảng hở cắt: Khe hở giữa các bề mặt được cắt, càng nhỏ càng tốt

– Thời gian cắt: So sánh với mức thời gian dự kiến ban đầu

– Độ bền vật liệu: Kiểm tra độ bền cơ học chịu lực uốn, kéo, …

Hy vọng bài viết trên đã cung cấp cho quý khách những thông tin hữu ích về các yếu tố ảnh hưởng đến chất lượng cắt laser kim loại.